Может ли неправильный выбор сырья для производства оксида цинка испортить продукт? Реальный случай раскрыт.

2025-07-11

Эксперимент с формулой привел к тому, что реакция вышла из-под контроля из-за некачественного сырья.

Каждая деталь может заставить изделие «перевернуться».

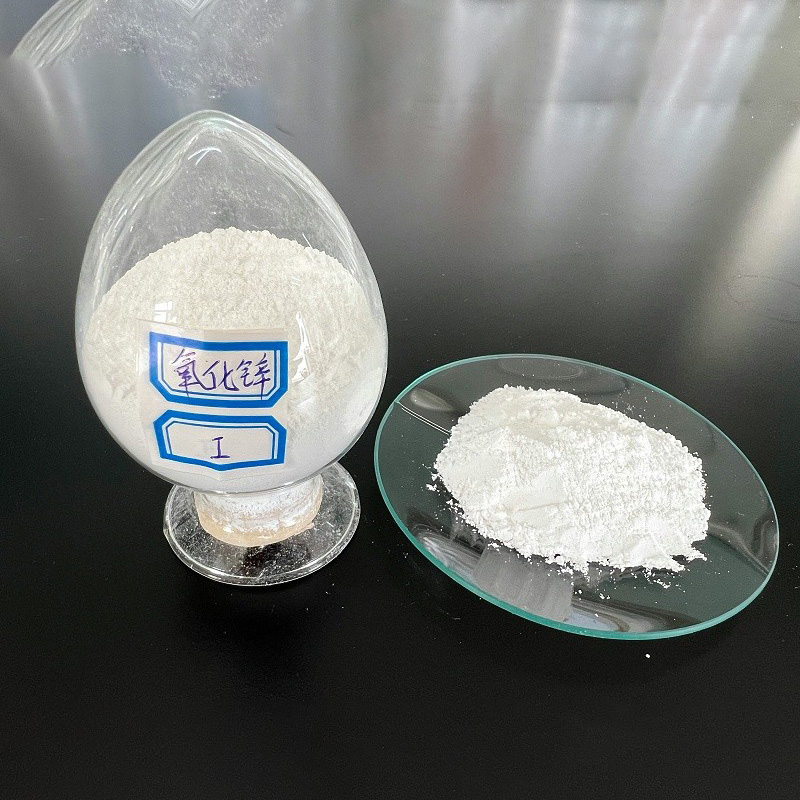

Мы часто слышим, что «небольшая ошибка может привести к большой ошибке», но в промышленной сфере ошибки в выборе сырья могут напрямую привести к браку продукции и краху репутации. Оксид цинка , казалось бы, обычное химическое сырье, может привести к растрескиванию резины, помутнению солнцезащитного крема и даже сделать лекарства неэффективными из-за различий в чистоте, размере частиц и форме кристаллов. Сегодня мы на примере нескольких реальных случаев покажем вам, как избежать ошибок при выборе материала!

Оксид цинка — не панацея. Его классификация сложнее, чем вы думаете. Думаете, все оксиды цинка одинаковы? Вы совершенно ошибаетесь! Три распространённых на рынке типа напрямую влияют на эксплуатационные характеристики продукта:

1.Оксид цинка промышленного класса: используется для резины и керамики, но содержит примеси тяжелых металлов и не должен контактировать с человеческим телом;

2.Оксид цинка медицинского класса (чистота ≥99,5%): используется для мазей и повязок и должен пройти испытания на микробиологическое содержание;

3.Оксид цинка нанокласса (размер частиц ≤ 100 нм): необходим для солнцезащитных средств, но он плохо диспергируется, слипается и белеет.

Кровавое и слёзоподобное дело! Как неправильный выбор сырья может привести к тому, что компания в одночасье потеряет миллионы.

Случай 1: Трещины на подошве обуви

Чтобы снизить затраты, новый бренд обувных материалов выбрал активный оксид цинка вместо непрямого. В результате резина не вулканизировалась полностью и трескалась. Пользователи жаловались на «улыбающуюся подошву». Бренд был вынужден отозвать все свои запасы, что привело к прямым убыткам, превысившим 3 миллиона долларов.

Случай 2: Медицинские повязки вызывают аллергию

Фармацевтическая компания не проверила квалификацию поставщика при закупке и подмешала в сырье промышленный оксид цинка, что привело к превышению допустимого уровня содержания тяжёлых металлов в пластырях. После их использования у пациентов возникли язвы на коже, и компания оказалась втянута в медицинский спор.

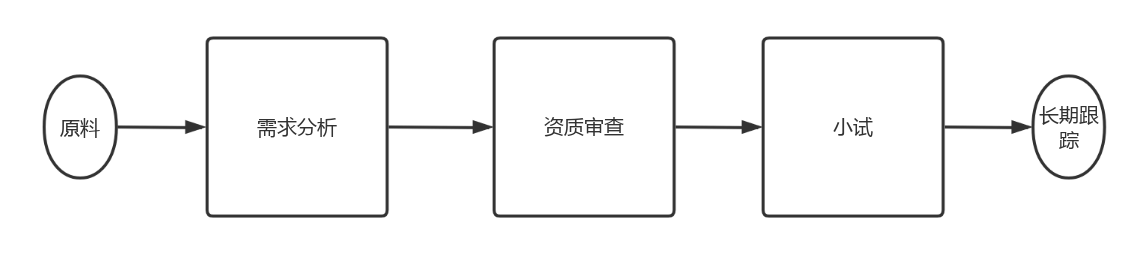

Четырехэтапный метод скрининга для получения «правильного» оксида цинка

tep1 Четкие требования

Определите стандарты чистоты и размера частиц в зависимости от сферы применения продукта, например, для резиновых изделий особое внимание уделяется каталитической активности.

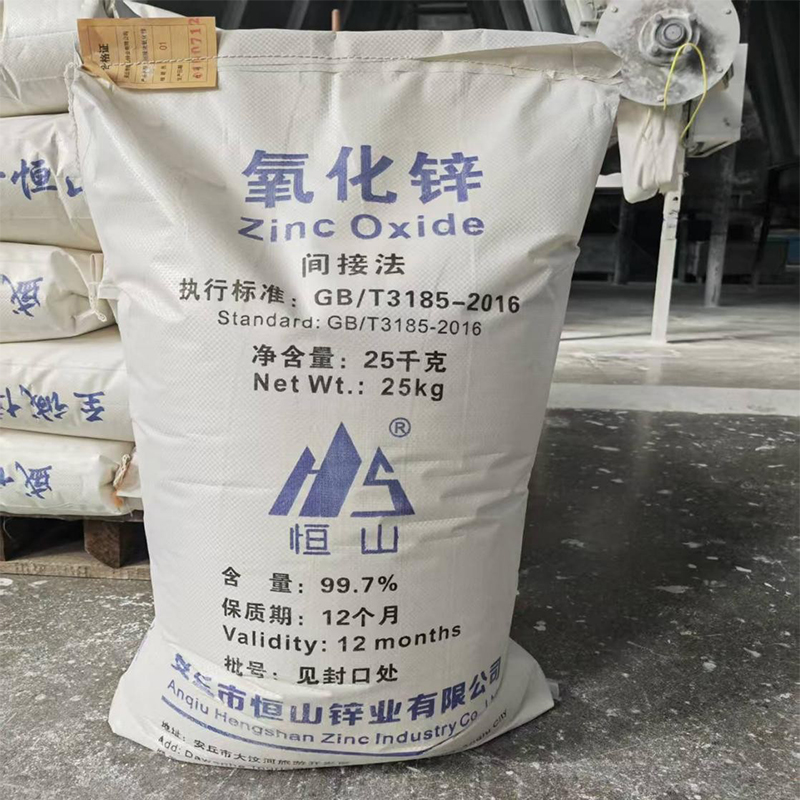

Шаг 2. Проверка квалификации

Запросите у поставщиков паспорт безопасности (MSDS) и отчёты об испытаниях на содержание тяжёлых металлов. Фармацевтическая продукция должна быть сертифицирована по стандарту GMP.

Шаг 3. Небольшой тест + пилотный тест

Лаборатория проверяет совместимость сырья и формул. Например, для солнцезащитного крема необходимо проверить стабильность оксида цинка после диспергирования (выдержки в течение 48 часов для определения наличия осадка).

Шаг 4. Долгосрочный мониторинг

Регулярно проверяйте однородность партии, чтобы поставщики не выдавали некачественную продукцию за качественную.

Сырьё — это «гены» продукции. Не позволяйте халатности разрушить вашу репутацию.

Выбирая оксид цинка, важно не просто «выигрывать по самой низкой цене», а контролировать цепочку качества от производителя. В следующий раз при покупке задайте себе ещё один вопрос: «Может ли этот отчёт об испытаниях гарантировать безопасность моего продукта?»

2.Выбираете оксид цинка бездумно? Не смейте смотреть на эти фатальные индикаторы!

Ваши изделия трескаются, отслаиваются или даже меняют цвет без видимых причин? Проблема может быть в оксиде цинка! Покупая, ориентироваться только на цену, а не на характеристики, — всё равно что заложить мину. Не ждите, пока она не исчезнет, чтобы потом не пожалеть!

Я видел, как коллеги «расплачивались» за неправильный выбор оксида цинка: недостаточная чистота приводила к нарушению каталитической функции, неравномерный размер частиц приводил к потере адгезии покрытия, а плохое диспергирование напрямую приводило к агломерации продукта. Многие производители обвиняли лишь «технологические проблемы», но на самом деле показатели качества сырья уже представляли скрытую опасность.

Я уже попадал в эту ловушку! Позже я сосредоточился на трёх основных показателях:

1.Чистота ≥ 99,7% (увеличение количества примесей на 0,1% приведет к снижению эффективности вулканизации резины на 15%).

2.Размер частиц D50 ≤ 0,5 мкм (крупные частицы = смертельная ловушка для пропускания света покрытием)

3.Значение диспергируемости и маслопоглощения ≤ 20 г/100 г (чем выше значение, тем легче смешанным материалам образовывать агломераты)

С тех пор, как мы внедрили спектрометры и анализаторы размера частиц для проверки продукции, выход готовой продукции вырос на 30%. Когда клиенты возвращаются за покупкой, они хлопают ладонью по столу и говорят: «Износостойкость этого покрытия просто потрясающая!»